MATERIALES PARA ACONDICIONAMIENTO Y

AISLAMIENTO ACÚSTICO

Los materiales y estructuras

acústicas se pueden describir como aquellos que tienen la propiedad de absorber

o reflejar una parte importante de la energía de las ondas acústicas que chocan

con ellos.

Pueden emplearse para aislar y

para acondicionar acústicamente de diferentes maneras:

1.- Como estructuras para

reducir la transmisión sonora

2.- Como elementos para barreras

y cerramientos

3.- Como unidades suspendidas

individuales

4.- Como recubrimientos de

paredes, suelos y techos.

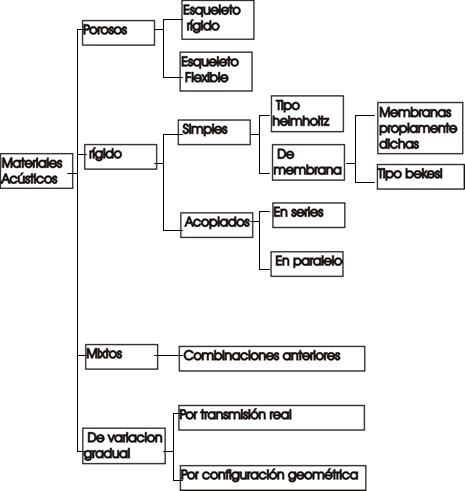

TIPOS DE MATERIALES

Una posible clasificación de los

materiales de construcción es la siguiente:

Materiales porosos

Son de estructura granular o

fibrosa, siendo importante el espesor de la capa y la distancia de esta a la

pared. El espesor del material se elige de acuerdo con el valor del coeficiente

de absorción empleado, ya que si es demasiado delgado, se reduce el coeficiente

de absorción a bajas frecuencias, mientras que si es muy grueso resulta muy

caro.

En la práctica, el empleo de

materiales fibrosos absorbentes se asocia a varias cubiertas perforadas que

pueden ser de madera contrachapada, cartón, yeso...

Suelen presentarse en forma de

paneles y tableros acústicos de fácil adaptación e instalación, tanto en nuevas

construcciones como en edificios ya existentes. La mayoría de estos materiales

pueden colocarse como un techo suspendido por medio de elementos metálicos,

debiendo cuidarse el problema de la humedad, que puedan originar la reflexión

de los materiales.

Estos sistemas permiten la

combinación de techos absorbentes, con la iluminación y el aire acondicionado

en cualquier disposición deseada.

En un panel acústico, el

incremento de su espesor aumenta la absorción principalmente a las frecuencias

de 250, 500 y 1000Hz, con un efecto prácticamente despreciable fuera de este

rango.

Si se monta este material

dejando un espacio de aire entre el mismo y la pared, aumenta la absorción a

250Hz y algo a 125Hz. Existe también una disminución característica de

absorción a 500Hz en todos los montajes con espacio de aire, pero no existe o

es muy pequeño el cambio a frecuencias más altas. La mayoría de los materiales

presentan cambios insignificantes en la absorción a medida que el espacio de

aire se incrementa de 20 a 40 cm.

La mayoría de los paneles

acústicos empleados para acondicionamiento acústico tienen una alta

reflectancia lumínica del orden de 0,7 a 0,8. Para mantener la reflectancia

lumínica próxima a su valor inicial se puede hacer mediante lavado normalizado

o repintado, tan frecuentemente como sea necesario, sin dañar las

características de absorción del material consultando al fabricante con

respecto a las pinturas recomendadas y las técnicas de aplicación. Algunos

materiales se suministran con acabados de pintura lavables aplicados en

fábrica, otros materiales se presentan con una membrana decorativa superficial,

por lo que son más fáciles de mantenimiento. Las losetas acústicas se pintan

con pinturas que no cubren los poros,

como pueden ser soluciones de agua coloreadas.

Materiales para argamasa

Son materiales acústicos que se

aplican en estado húmedo con paleta o pistola para formar superficies continuas

de un espesor deseado. Estos materiales están compuestos de una mezcla de

ingredientes secos, a los cuales se les añade un aglutinante líquido.

Los morteros acústicos se

aplican normalmente a una capa de cemento o sobre cualquier otro material. La

aplicación puede ser en dos o más capas, empleando métodos normales de

fracasado, aunque se está utilizando cada vez más el método a pistola.

Sistemas de paneles metálicos perforados

Son aluminio o acero perforado,

con un relleno de fibra mineral, siendo este relleno el elemento absorbente del

sonido, de unos 3cm de espesor, con un sistema ignífugo.

El relleno se coloca en el panel

durante la instalación y se mantiene separado del mismo con una rejilla, con el

fin de facilitar las operaciones de limpieza conservando su absorción acústica.

El acabado de estos materiales

es en esmaltes de alta calidad, que facilitan un lavado frecuente. Su

aplicación más general es como techos acústicos suspendidos, por su facilidad

de montaje y de coordinación con los sistemas aire/luz.

Todos estos materiales tienen un

alto rendimiento como absorbentes acústicos variando sus valores en función de

la forma de perforación, de la densidad y espesor del elemento absorbente, así

como el espacio de aire existente detrás de él.

Sistemas de paneles rígidos

Tienen ventajas artísticas y de

construcción frente a los materiales

porosos, como son resistencias a los golpes, duración, posibilidad de

pintado, barnizado...

La absorción de cada elemento

del sistema se determina mediante los datos de construcción, tales como tipo de

material, dimensiones del sistema, distancia a la que está colocada de la

pared, forma de ensamblaje, debiendo prestar gran atención, ya que todo ello

repercute en los parámetros acústicos del sistema.

Los sistemas de paneles rígidos

se suelen emplear para corregir la absorción a bajas frecuencias creando un

campo sonoro más difuso.

Absorbentes suspendidos

Se utiliza en algunos recintos, en los que existen pocas superficies susceptibles de colocar materiales absorbentes acústicos. En este caso se suelen emplear unidades de materiales suspendidos libremente en el recinto a cierta distancia de sus superficies límites.

Normalmente toman la forma de láminas planas o pantallas de material absorbente colgadas verticalmente en hileras continuas. La absorción de estos sistemas se calcula normalmente en función de la absorción de cada uno, por el número de unidades. Este valor aumenta con la separación entre los absorbentes y se aproxima a un valor constante con grandes separaciones.

Los elementos suspendidos en hileras continuas de hilos de acero o cables tendidos entre paredes o vigas del techo. La separación puede variar desde 0,6 a 1,8 m y las hileras pueden correr en una o dos direcciones.

Características

Los materiales fonoabsorbentes

Son materiales esponjosos cuya composición celular de celdas abiertas intercomunicadas permite el paso del flujo de aire, por lo tanto son "acústicamente permeables". El sonido incidente se disipa entre las cavidades transformándose en energía térmica cuyos valores son prácticamente despreciables.

En las espumas blandas de poliuretano la densidad, la porosidad y el grado de permeabilidad se regulan dentro de ciertos parámetros para obtener un factor de absorción elevado, de modo que no cualquier espuma es apta sino que las que se utilizan, deben estar desarrolladas específicamente para fines acústicos.

La

Conformación

Tiene vital importancia la conformación superficial de los materiales absorbentes sonoros a los efectos de lograr una alta performance acústica, pues a través de ella se busca por un lado incrementar drásticamente la superficie expuesta (hasta 3 o 4 veces) y por otro, impedir la incidencia especular del haz sonoro, evitando su reflexión.

Puede decirse que la cuña anecoica es a los sonidos como la aerodinámica a los fluidos; ésta actúa como una "trampa acústica", pues permite un ingreso fácil del sonido desde la superficie y lo retiene en su interior.

Es comprobado que es la forma más apta para uso acústico reverberante.

Los

espesores

Siendo materiales permeables que disipan el sonido al atravesar su estructura celular, cuanto mayor recorrido deba éste transitar, mayor será también el porcentaje retenido, por lo tanto a mayor espesor corresponde mayor absorción.

En el caso de los materiales absorbentes acústicos, mediciones realizadas en laboratorio determinan con precisión el porcentaje o coeficiente de absorción de cada espesor para las distintas bandas de frecuencias del sonido, Con estos valores tabulados, diferentes además para cada producto ofrecido en el mercado, se puede calcular la cantidad necesaria de material y su espesor en función del requerimiento acústico a satisfacer. Como regla práctica general hay que tener en cuenta que los mayores espesores abarcan un rango de frecuencias más amplio (desde los sonidos agudos hasta los graves) y los espesores menores actúan más eficientemente hacia los agudos, cayendo su performance en los graves, porque los sonidos agudos son más fácilmente absorbidos que los sonidos graves.

Frecuencia crítica:

Todos los

cerramientos tienen fallas en su comportamiento, por las cuales, a cierta

frecuencia disminuye la insonoridad. Normalmente se expresa la frecuencia

crítica por centímetro de espesor del material que se trata. A continuación

damos valores de frecuencia crítica para distintos materiales utilizados

habitualmente.

|

Material |

Peso específico en Kg/m3 |

F. Crítica por 1cm de espesor |

|

Ladrillo |

2000 – 2500 |

2500 – 5000 |

|

Bloques de cemento |

2000 |

2700 |

|

Yeso |

1000 |

4000 |

|

Vidrio |

2500 |

1200 |

|

Madera |

600 |

6000-18000 |

|

Acero |

7800 |

1000 |

|

Aluminio |

2700 |

1300 |

|

Plomo |

10600 |

8000 |

|

Poliestireno expandido |

14 |

14000 |

|

Corcho |

250 |

18000 |

|

Goma |

1100 |

8500 |

Entonces con los valores de la tabla podemos calcular la frecuencia crítica de nuestra sala según el material empleado y su espesor haciendo por ejemplo:

|

Material |

Espesor en cm |

Frecuencia Crítica (Hz) |

|

Hormigón |

5 |

1800/5= 360 |

|

Hormigón |

15 |

1800/15= 120 |

|

Hormigón |

25 |

1800/25= 72 |

Pérdida de transmisión sonora

La capacidad de un material de reducir al mínimo el paso del sonido, se cuantifica utilizando el coeficiente de la transmisión sonora (t). Este se define como el cociente entre la energía sonora transmitida a través de un material y la energía sonora incidente en el material. Matemáticamente, se expresa como:

La pérdida de transmisión sonora (TL) que se utiliza más que el coeficiente de transmisión sonora, se expresa en decibelios. Matemáticamente, se expresa como:

El TL de un material es medido simplemente enviando una cierta cantidad conocida de "sonido" a partir de un sitio (sitio fuente) a través de un artefacto que se monta en una pared, hasta alcanzar el otro lado (sitio receptor).

El TL mide en decibelios la eficacia en la reducción del Nivel de ruidos en la construcción. Cuanto mayor es el TL, mayor será el efecto de aislamiento del material.

La diferencia entre los niveles de sonido de un cuarto y el otro, se define como la reducción del nivel de ruidos (NR).

La pérdida de transmisión sonora de un material depende de su masa, intercala y su rigidez. Aumentando el espesor del vidrio, es decir, aumentando la masa, aumenta el aislamiento. La rigidez del vidrio no se debe confundir con la fuerza del mismo, se refiere a la resistencia de roturas por la carga uniforme.

La rigidez es la capacidad que posee un material para resistir a las ondas de flexión, contribuyendo así a la depresión de coincidencia. Esto no debe confundirse con otros términos relativos a esfuerzos en el vidrio. La existencia de una cámara de aire entre dos láminas de vidrio también puede mejorar el aislamiento acústico.

En general, las cámaras de aire con un espesor de 12.7mm (0.5inch) o más de ancho, son las más efectivas. La variable restante para realzar la pérdida de transmisión sonora es el amortiguamiento del cristal.

|

Material |

Espesor mm |

Densidad |

Centro bandas frecuencia octava Hz |

|||||||

|

|

|

|

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

|

Aluminio |

1 |

2,6 |

8 |

11 |

10 |

11 |

17 |

24 |

25 |

30 |

|

Acero |

1 |

7 |

3 |

7 |

15 |

19 |

25 |

32 |

37 |

39 |

|

Acero |

1,5 |

13 |

9 |

13 |

22 |

28 |

32 |

38 |

42 |

41 |

|

Plomo |

1,5 |

17 |

21 |

29 |

32 |

34 |

32 |

32 |

34 |

37 |

|

Plomo |

3 |

34 |

25 |

31 |

32 |

28 |

37 |

43 |

33 |

39 |

|

Vidrio |

3 |

7 |

11 |

15 |

15 |

20 |

23 |

29 |

26 |

31 |

|

Vidrio |

6 |

14 |

17 |

11 |

24 |

29 |

31 |

26 |

36 |

39 |

|

Vidrio |

10 |

23 |

19 |

23 |

25 |

32 |

31 |

31 |

40 |

42 |

|

Aglomerado madera |

12 |

4 |

9 |

11 |

16 |

19 |

26 |

30 |

32 |

36 |

|

Madera sólida |

50 |

25 |

14 |

20 |

22 |

25 |

31 |

38 |

43 |

45 |

|

Cartón yeso |

10 |

7 |

10 |

14 |

21 |

23 |

30 |

31 |

36 |

38 |

|

Ladrillo hueco sencillo enlucido |

60 |

75 |

25 |

31 |

30 |

29 |

30 |

39 |

44 |

49 |

|

Ladrillo hueco doble |

120 |

94 |

27 |

30 |

30 |

32 |

40 |

46 |

52 |

56 |

|

Ladrillo medio pie macizo |

150 |

186 |

36 |

41 |

35 |

43 |

51 |

59 |

64 |

68 |

|

Losa hormigón |

100 |

220 |

31 |

37 |

36 |

45 |

51 |

60 |

62 |

64 |

|

Losa hormigón |

300 |

700 |

37 |

41 |

45 |

53 |

60 |

63 |

67 |

72 |

|

Puerta ligera |

45 |

9 |

9 |

14 |

17 |

19 |

18 |

21 |

26 |

29 |

|

Puerta acústica especial |

60 |

- |

35 |

37 |

40 |

45 |

50 |

57 |

59 |

63 |

|

Ventana simple marco aluminio |

100 |

- |

17 |

11 |

24 |

28 |

32 |

28 |

35 |

41 |

|

Ventana simple marco aluminio |

25 |

63 |

25 |

27 |

30 |

30 |

34 |

44 |

48 |

54 |

|

Ventana doble 2 vidrios 9mm |

- |

35 |

19 |

25 |

30 |

34 |

40 |

45 |

54 |

50 |

|

Ventana doble 2vidrios 6 y 9mm |

- |

44 |

26 |

35 |

46 |

57 |

60 |

56 |

66 |

72 |

|

Pared doble ladrillos sencillos |

- |

140 |

28 |

34 |

36 |

36 |

38 |

49 |

60 |

67 |

|

Pared doble ladrillos macizos |

- |

380 |

28 |

33 |

34 |

41 |

55 |

72 |

76 |

79 |

NOTA: Las bandas de octavos son grupos de frecuencias definidas

por estándares donde la frecuencia superior de cada banda es igual al doble de

la frecuencia inferior. Las bandas de octavos se definen generalmente por su frecuencia

de centro geométrico.

Algunos

ejemplos

Barreras de Sonido: Para

reforzar la aislación en particiones acústicamente débiles. Se utiliza en el

interior de tabiques de placas de yeso, de madera o de metal; encima de

cielorrasos livianos por donde se transmite el ruido de un ambiente a otro; en

encabinados de máquinas o generando cortinas verticales para aislar sectores

ruidosos. También se lo utiliza para revestir cañerías por donde se transmiten

ruidos por vibraciones, incorporándole una pequeña capa de espuma flexible de

poliuretano como amortiguador

Placas Fonoabsorventes: Se

utiliza como revestimiento a la vista en ambientes ruidosos en general, salas

de máquinas, recintos industriales, cines, restaurantes, shoppings, gimnasios,

auditorios, o para un mayor confort en áreas de trabajo como oficinas, bancos,

comercios, etc, permitiendo una mejor concentración y rendimiento del personal.

Resulta también especialmente indicado para salas de música, salas de

grabación, cabinas de control, estudios de radio, sets de televisión.

Placas Composite: Revestimiento

acústico de elevada prestación para reforzar la aislación y a la vez absorber

los sonidos dentro de un recinto. Se utiliza en particiones débiles de tabiques

o cielorrasos, en encabinado de máquinas y motores o en todo ambiente donde sea

necesario atenuar el nivel sonoro interior y a la vez evitar su propagación.

Las terminaciones con PU o Alu (aluminio reforzado), lo hace apto para

aplicaciones en lugares muy expuestos a la suciedad de grasas o aceites, o con

un grado de humedad ambiental.

Placas Texturadas: Se

utiliza como revestimiento a la vista en ambientes ruidosos en general, cines,

auditorios, o para mayor confort en áreas de trabajo, permitiendo una mejor

concentración y rendimiento del personal, para tratar ambientes y especialmente

para acondicionar salas de audio y vídeo.